Ghisa - Cast iron

| Acciai |

|---|

|

| Fasi |

| Microstrutture |

| Classi |

| Altri materiali a base di ferro |

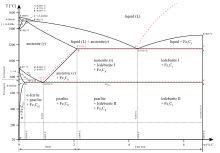

La ghisa è un gruppo di leghe ferro - carbonio con un contenuto di carbonio superiore al 2%. La sua utilità deriva dalla sua temperatura di fusione relativamente bassa. I costituenti della lega influiscono sul suo colore quando vengono fratturati: la ghisa bianca ha impurità di carburo che consentono il passaggio diretto delle fessure, la ghisa grigia ha scaglie di grafite che deviano una cricca passante e avviano innumerevoli nuove cricche quando il materiale si rompe e la ghisa duttile ha parti sferiche "noduli" di grafite che impediscono alla fessura di progredire ulteriormente.

Il carbonio (C) che varia dall'1,8 al 4% in peso e il silicio (Si) dall'1 al 3% in peso, sono i principali elementi di lega della ghisa. Le leghe di ferro con un contenuto di carbonio inferiore sono note come acciaio .

La ghisa tende ad essere fragile , ad eccezione delle ghise malleabili . Con il suo punto di fusione relativamente basso, buona fluidità, colabilità , eccellente lavorabilità , resistenza alla deformazione e resistenza all'usura , le ghise sono diventate un materiale di ingegneria con una vasta gamma di applicazioni e sono utilizzate in tubi , macchine e parti dell'industria automobilistica , come i cilindri teste , blocchi cilindri e scatole cambio . È resistente ai danni da ossidazione ma è difficile da saldare .

I primi manufatti in ghisa risalgono al V secolo a.C. e furono scoperti dagli archeologi nell'attuale Jiangsu in Cina. La ghisa era usata nell'antica Cina per la guerra, l'agricoltura e l'architettura. Durante il XV secolo, la ghisa fu utilizzata per i cannoni in Borgogna , in Francia e in Inghilterra durante la Riforma . Le quantità di ghisa utilizzate per i cannoni richiedevano una produzione su larga scala. Il primo ponte in ghisa fu costruito nel 1770 da Abraham Darby III ed è conosciuto come The Iron Bridge nello Shropshire , in Inghilterra . La ghisa è stata utilizzata anche nella costruzione di edifici .

Produzione

La ghisa è prodotta dalla ghisa , che è il prodotto della fusione del minerale di ferro in un altoforno . La ghisa può essere prodotta direttamente dalla ghisa fusa o rifusione della ghisa , spesso insieme a notevoli quantità di ferro, acciaio, calcare, carbonio (coke) e adottando varie misure per rimuovere contaminanti indesiderati. Fosforo e zolfo possono essere bruciati dal ferro fuso, ma questo brucia anche il carbonio, che deve essere sostituito. A seconda dell'applicazione, il contenuto di carbonio e silicio viene regolato ai livelli desiderati, che possono essere rispettivamente del 2-3,5% e dell'1-3%. Se lo si desidera, altri elementi vengono poi aggiunti alla massa fusa prima che la forma finale venga prodotta mediante colata .

La ghisa a volte viene fusa in un tipo speciale di altoforno noto come cubilotto , ma nelle applicazioni moderne è più spesso fusa in forni elettrici a induzione o forni elettrici ad arco. Al termine della fusione, la ghisa fusa viene versata in un forno di attesa o siviera.

tipi

Elementi di lega

Le proprietà della ghisa vengono modificate aggiungendo vari elementi di lega o leganti . Accanto al carbonio , il silicio è l'alligante più importante perché forza il carbonio fuori dalla soluzione. Una bassa percentuale di silicio permette al carbonio di rimanere in soluzione formando carburo di ferro e la produzione di ghisa bianca. Un'alta percentuale di silicio espelle il carbonio dalla soluzione formando grafite e la produzione di ghisa grigia. Altri alliganti, manganese , cromo , molibdeno , titanio e vanadio contrastano il silicio, favoriscono la ritenzione del carbonio, e la formazione di quei carburi. Il nichel e il rame aumentano la resistenza e la lavorabilità, ma non modificano la quantità di grafite formata. Il carbonio sotto forma di grafite si traduce in un ferro più morbido, riduce il restringimento, riduce la resistenza e diminuisce la densità. Lo zolfo , in gran parte un contaminante quando presente, forma solfuro di ferro , che impedisce la formazione di grafite e aumenta la durezza . Il problema con lo zolfo è che rende viscosa la ghisa fusa, il che causa difetti. Per contrastare gli effetti dello zolfo, viene aggiunto manganese perché i due si formano in solfuro di manganese invece del solfuro di ferro. Il solfuro di manganese è più leggero del fuso, quindi tende a galleggiare fuori dal fuso e nella scoria . La quantità di manganese necessaria per neutralizzare lo zolfo è 1,7 × contenuto di zolfo + 0,3%. Se si aggiunge più di questa quantità di manganese, si forma carburo di manganese , che aumenta la durezza e il raffreddamento , tranne nel ferro grigio, dove fino all'1% di manganese aumenta la forza e la densità.

Il nichel è uno degli elementi di lega più comuni perché affina la struttura della perlite e della grafite, migliora la tenacità e uniforma le differenze di durezza tra gli spessori delle sezioni. Il cromo viene aggiunto in piccole quantità per ridurre la grafite libera, produrre freddo e perché è un potente stabilizzatore di carburi ; il nichel viene spesso aggiunto in combinazione. Si può aggiungere una piccola quantità di stagno in sostituzione dello 0,5% di cromo. Il rame viene aggiunto nella siviera o nel forno, nell'ordine dello 0,5–2,5%, per diminuire il freddo, affinare la grafite e aumentare la fluidità. Il molibdeno viene aggiunto nell'ordine dello 0,3-1% per aumentare il freddo e affinare la struttura della grafite e della perlite; viene spesso aggiunto in combinazione con nichel, rame e cromo per formare ferri ad alta resistenza. Il titanio viene aggiunto come degassante e disossidante, ma aumenta anche la fluidità. Lo 0,15-0,5% di vanadio viene aggiunto alla ghisa per stabilizzare la cementite, aumentare la durezza e aumentare la resistenza all'usura e al calore. Lo 0,1-0,3% di zirconio aiuta a formare grafite, disossidare e aumentare la fluidità.

Nelle fusioni di ferro malleabile, viene aggiunto il bismuto , nella scala dello 0,002-0,01%, per aumentare la quantità di silicio che può essere aggiunta. Nel ferro bianco viene aggiunto boro per favorire la produzione di ghisa malleabile; riduce anche l'effetto ingrossante del bismuto.

Ghisa grigia

La ghisa grigia è caratterizzata dalla sua microstruttura grafitica, che fa sì che le fratture del materiale abbiano un aspetto grigio. È la ghisa più comunemente utilizzata e il materiale di fusione più utilizzato in base al peso. La maggior parte delle ghise ha una composizione chimica di 2,5-4,0% di carbonio, 1-3% di silicio e il resto di ferro. La ghisa grigia ha una resistenza alla trazione e agli urti inferiore rispetto all'acciaio, ma la sua resistenza alla compressione è paragonabile all'acciaio a basso e medio tenore di carbonio. Queste proprietà meccaniche sono controllate dalla dimensione e dalla forma delle scaglie di grafite presenti nella microstruttura e possono essere caratterizzate secondo le linee guida fornite dall'ASTM .

Ghisa bianca

La ghisa bianca presenta superfici fratturate bianche a causa della presenza di un precipitato di carburo di ferro chiamato cementite. Con un più basso contenuto di silicio (agente grafitizzazione) e velocità di raffreddamento veloce, il carbonio in ghisa bianco precipita dalla massa fusa come metastabile fase cementite , Fe 3 C, invece di grafite. La cementite che precipita dal fuso si forma come particelle relativamente grandi. Quando il carburo di ferro precipita, ritira carbonio dal fuso originale, spostando la miscela verso uno più vicino all'eutettico, e la fase rimanente è l' austenite ferro-carbonio inferiore (che raffreddandosi potrebbe trasformarsi in martensite ). Questi carburi eutettici sono troppo grandi per fornire il beneficio di quello che viene chiamato indurimento per precipitazione (come in alcuni acciai, dove precipitati di cementite molto più piccoli potrebbero inibire [deformazione plastica] impedendo il movimento delle dislocazioni attraverso la matrice di ferrite di ferro puro). Piuttosto, aumentano la durezza apparente della ghisa semplicemente in virtù della loro durezza molto elevata e della loro notevole frazione di volume, in modo tale che la durezza apparente può essere approssimata mediante una regola di miscele. In ogni caso, offrono durezza a scapito della tenacità . Poiché il carburo costituisce una grande frazione del materiale, la ghisa bianca potrebbe essere ragionevolmente classificata come cermet . Il ferro bianco è troppo fragile per l'uso in molti componenti strutturali, ma con una buona durezza e resistenza all'abrasione e un costo relativamente basso, trova impiego in applicazioni come le superfici di usura ( girante e voluta ) di pompe per liquami , camicie e barre di sollevamento a sfera mulini e mulini autogeni macinanti , sfere e anelli nei polverizzatori di carbone , e i denti di una benna da scavo di un escavatore a cucchiaia rovescia (sebbene l'acciaio martensitico fuso a medio carbonio sia più comune per questa applicazione).

È difficile raffreddare i getti spessi abbastanza velocemente da solidificare completamente la fusione come ghisa bianca. Tuttavia, il raffreddamento rapido può essere utilizzato per solidificare un guscio di ghisa bianca, dopo di che il resto si raffredda più lentamente per formare un nucleo di ghisa grigia. La colata risultante, chiamata colata a freddo , ha i vantaggi di una superficie dura con un interno un po' più duro.

Le leghe di ferro bianco ad alto contenuto di cromo consentono la fusione in sabbia di getti massicci (ad esempio una girante da 10 tonnellate), poiché il cromo riduce la velocità di raffreddamento necessaria per produrre carburi attraverso gli spessori maggiori del materiale. Il cromo produce anche carburi con un'impressionante resistenza all'abrasione. Queste leghe ad alto contenuto di cromo attribuiscono la loro durezza superiore alla presenza di carburi di cromo. La forma principale di questi carburi sono i carburi eutettici o primari M 7 C 3 , dove "M" rappresenta il ferro o il cromo e può variare a seconda della composizione della lega. I carburi eutettici si formano come fasci di aste cave esagonali e crescono perpendicolarmente al piano basale esagonale. La durezza di questi carburi è compresa tra 1500-1800HV.

Ghisa malleabile

La ghisa malleabile inizia come una colata di ghisa bianca che viene quindi trattata termicamente per un giorno o due a circa 950 ° C (1.740 ° F) e quindi raffreddata per un giorno o due. Di conseguenza, il carbonio nel carburo di ferro si trasforma in grafite e ferrite più carbonio (austenite). Il processo lento consente alla tensione superficiale di formare la grafite in particelle sferoidali anziché in scaglie. A causa del loro rapporto di aspetto inferiore , gli sferoidi sono relativamente corti e distanti l'uno dall'altro e hanno una sezione trasversale inferiore rispetto a una cricca o fonone che si propaga . Hanno anche bordi smussati, al contrario dei fiocchi, che alleviano i problemi di concentrazione delle sollecitazioni riscontrati nella ghisa grigia. In generale, le proprietà della ghisa malleabile sono più simili a quelle dell'acciaio dolce . C'è un limite alla grandezza di una parte che può essere fusa in ghisa malleabile, poiché è realizzata in ghisa bianca.

Ghisa duttile

Sviluppata nel 1948, la ghisa nodulare o duttile ha la sua grafite sotto forma di piccolissimi noduli con la grafite sotto forma di strati concentrici che formano i noduli. Di conseguenza, le proprietà della ghisa duttile sono quelle di un acciaio spugnoso senza gli effetti di concentrazione delle sollecitazioni che produrrebbero le scaglie di grafite. La percentuale di carbonio presente è del 3-4% e la percentuale di silicio è dell'1,8-2,8%. Piccole quantità di magnesio da 0,02 a 0,1% e solo da 0,02 a 0,04% di cerio aggiunti a queste leghe rallentano la crescita dei precipitati di grafite legandosi ai bordi dei piani di grafite. Insieme a un attento controllo di altri elementi e tempistiche, ciò consente al carbonio di separarsi come particelle sferoidali mentre il materiale si solidifica. Le proprietà sono simili alla ghisa malleabile, ma le parti possono essere fuse con sezioni più grandi.

Tabella delle qualità comparative delle ghise

| Nome | Composizione nominale [% in peso] | Forma e condizione | Snervamento [ ksi (0,2% offset)] | Resistenza alla trazione [ksi] | Allungamento [%] | Durezza [ Scala Brinell ] | Usi |

|---|---|---|---|---|---|---|---|

| Ghisa grigia ( ASTM A48) | C 3.4, Si 1.8, Mn 0.5 | Lancio | — | 50 | 0,5 | 260 | Motore blocchi cilindri, volani , casi cambio , basi macchine utensili |

| Ghisa bianca | C 3.4, Si 0.7, Mn 0.6 | Cast (come cast) | — | 25 | 0 | 450 | Superfici portanti |

| Ferro malleabile (ASTM A47) | C 2,5, Si 1,0, Mn 0,55 | Cast (ricotto) | 33 | 52 | 12 | 130 | Cuscinetti assali , ruote da cingoli, alberi motore per autoveicoli |

| Ferro duttile o nodulare | C 3,4, P 0,1, Mn 0,4, Ni 1,0, Mg 0,06 | Lancio | 53 | 70 | 18 | 170 | Ingranaggi, alberi a camme , alberi a gomito |

| Ferro duttile o nodulare (ASTM A339) | — | Cast (temprato) | 108 | 135 | 5 | 310 | — |

| Ni-duro tipo 2 | C 2,7, Si 0,6, Mn 0,5, Ni 4,5, Cr 2,0 | sabbia-cast | — | 55 | — | 550 | Applicazioni ad alta resistenza |

| Ni-resist tipo 2 | C 3,0, Si 2,0, Mn 1,0, Ni 20,0, Cr 2,5 | Lancio | — | 27 | 2 | 140 | Resistenza al calore e alla corrosione |

Storia

La ghisa e il ferro battuto possono essere prodotti involontariamente quando si fonde il rame utilizzando il minerale di ferro come fondente.

I primi manufatti in ghisa risalgono al V secolo a.C. e furono scoperti dagli archeologi in quella che oggi è la moderna contea di Luhe , Jiangsu in Cina durante il periodo degli Stati Combattenti . Questo si basa su un'analisi delle microstrutture del manufatto.

Poiché la ghisa è relativamente fragile, non è adatta per scopi in cui è richiesto un bordo tagliente o flessibilità. È forte sotto compressione, ma non sotto tensione. La ghisa fu inventata in Cina nel V secolo a.C. e colata in stampi per fabbricare vomeri e pentole, armi e pagode. Sebbene l'acciaio fosse più desiderabile, la ghisa era più economica e quindi era più comunemente usata per gli strumenti nell'antica Cina, mentre il ferro battuto o l'acciaio erano usati per le armi. I cinesi hanno sviluppato un metodo di ricottura della ghisa mantenendo i getti caldi in un'atmosfera ossidante per una settimana o più per bruciare un po' di carbonio vicino alla superficie per mantenere lo strato superficiale troppo fragile.

In Occidente, dove non divenne disponibile fino al XV secolo, i suoi primi usi includevano cannoni e colpi. Enrico VIII iniziò la fusione dei cannoni in Inghilterra. Ben presto, i lavoratori del ferro inglesi che utilizzavano altiforni svilupparono la tecnica di produzione di cannoni in ghisa, che, sebbene più pesanti dei cannoni in bronzo prevalenti, erano molto più economici e consentivano all'Inghilterra di armare meglio la sua marina. La tecnologia della ghisa è stata trasferita dalla Cina. Al-Qazvini nel XIII secolo e altri viaggiatori successivamente notarono un'industria del ferro nei monti Alburz a sud del Mar Caspio . Questo è vicino alla via della seta , quindi è ipotizzabile l'uso di tecnologie derivate dalla Cina. I maestri siderurgici del Weald continuarono a produrre ghise fino al 1760 e l'armamento fu uno degli usi principali dei ferri dopo la Restaurazione .

Le pentole in ghisa venivano prodotte in molti altiforni inglesi dell'epoca. Nel 1707, Abraham Darby brevettò un nuovo metodo per rendere pentole (e bollitori) più sottili e quindi più economiche di quelle realizzate con i metodi tradizionali. Ciò significava che i suoi forni di Coalbrookdale divennero dominanti come fornitori di pentole, un'attività in cui furono affiancati negli anni 1720 e 1730 da un piccolo numero di altri altiforni alimentati a coke .

L'applicazione della macchina a vapore per azionare i mantici (indirettamente pompando acqua a una ruota idraulica) in Gran Bretagna, a partire dal 1743 e aumentando negli anni 1750, fu un fattore chiave nell'aumento della produzione di ghisa, che aumentò nei decenni successivi. Oltre a superare la limitazione dell'energia idrica, l'esplosione alimentata a vapore-acqua ha dato temperature del forno più elevate, che hanno permesso l'uso di rapporti di calce più elevati, consentendo la conversione da carbone di legna, le forniture di legna per le quali erano insufficienti, a coke .

Ponti in ghisa

L'uso della ghisa per scopi strutturali iniziò alla fine del 1770, quando Abraham Darby III costruì l'Iron Bridge , sebbene fossero già state utilizzate travi corte, come negli altiforni a Coalbrookdale. Seguirono altre invenzioni, tra cui quella brevettata da Thomas Paine . I ponti in ghisa sono diventati comuni quando la rivoluzione industriale ha preso piede . Thomas Telford adottò il materiale per il suo ponte a monte di Buildwas , e poi per l' acquedotto di Longdon-on-Tern , un canale attraverso l' acquedotto a Longdon-on-Tern sul canale di Shrewsbury . Seguì l' Acquedotto Chirk e l' Acquedotto Pontcysyllte , entrambi rimasti in uso in seguito ai recenti restauri.

Il modo migliore per utilizzare la ghisa per la costruzione di ponti è stato quello di utilizzare archi , in modo che tutto il materiale sia in compressione. La ghisa, sempre come la muratura, è molto resistente alla compressione. Il ferro battuto, come la maggior parte degli altri tipi di ferro e in effetti come la maggior parte dei metalli in generale, è forte in tensione e anche tenace , resistente alla frattura. Il rapporto tra ferro battuto e ghisa, ai fini strutturali, può essere pensato come analogo al rapporto tra legno e pietra.

I ponti a travi in ghisa furono ampiamente utilizzati dalle prime ferrovie, come il Water Street Bridge nel 1830 al capolinea di Manchester della Liverpool and Manchester Railway , ma i problemi con il suo utilizzo divennero fin troppo evidenti quando un nuovo ponte che trasportava il Chester e Holyhead La ferrovia attraverso il fiume Dee a Chester è crollata uccidendo cinque persone nel maggio 1847, meno di un anno dopo l'apertura. Il disastro del ponte Dee fu causato dall'eccessivo carico al centro della trave da parte di un treno in transito, e molti ponti simili dovettero essere demoliti e ricostruiti, spesso in ferro battuto . Il ponte era stato progettato male, essendo travasato con cinghie di ferro battuto, che si pensava erroneamente per rinforzare la struttura. I centri delle travi sono stati messi in piegatura, con il bordo inferiore in tensione, dove la ghisa, come la muratura , è molto debole.

Tuttavia, la ghisa continuò ad essere utilizzata in modi strutturali inappropriati, fino a quando il disastro del Tay Rail Bridge del 1879 mise seri dubbi sull'uso del materiale. Le alette cruciali per tenere i tiranti e i puntoni nel ponte Tay erano state fuse integralmente con le colonne e si guastarono nelle prime fasi dell'incidente. Inoltre, anche i fori dei bulloni sono stati fusi e non perforati. Pertanto, a causa dell'angolo di sformo del getto, la tensione dei tiranti è stata posta sul bordo del foro invece di essere distribuita sulla lunghezza del foro. Il ponte sostitutivo è stato costruito in ferro battuto e acciaio.

Tuttavia, si verificarono ulteriori crolli di ponti, culminati nell'incidente ferroviario di Norwood Junction del 1891. Migliaia di sottoponti ferroviari in ghisa furono infine sostituiti da equivalenti in acciaio entro il 1900 a causa della diffusa preoccupazione per la ghisa sotto i ponti sulla rete ferroviaria in Gran Bretagna.

Il ponte di ferro sul fiume Severn a Coalbrookdale, in Inghilterra (finito nel 1779)

L' Eglinton Tournament Bridge (completato c1845), North Ayrshire , in Scozia , costruito in ghisa

edifici

Le colonne in ghisa , pioniere negli edifici dei mulini, hanno permesso agli architetti di costruire edifici a più piani senza le pareti enormemente spesse necessarie per edifici in muratura di qualsiasi altezza. Hanno anche aperto spazi nelle fabbriche e linee di vista nelle chiese e negli auditorium. Entro la metà del XIX secolo, le colonne in ghisa erano comuni nei magazzini e negli edifici industriali, combinate con travi in ferro battuto o ghisa, portando infine allo sviluppo di grattacieli con struttura in acciaio. La ghisa veniva talvolta utilizzata anche per facciate decorative, soprattutto negli Stati Uniti, e il quartiere Soho di New York ne ha numerosi esempi. È stato anche usato occasionalmente per edifici prefabbricati completi, come lo storico Iron Building a Watervliet, New York .

Industria tessile

Un altro uso importante era nelle fabbriche tessili . L'aria nei mulini conteneva fibre infiammabili provenienti dal cotone, dalla canapa o dalla lana che veniva filata. Di conseguenza, le fabbriche tessili avevano un'allarmante propensione a bruciare. La soluzione è stata quella di costruirli completamente con materiali non combustibili, e si è ritenuto conveniente dotare l'edificio di un'intelaiatura in ferro, in gran parte in ghisa, in sostituzione del legno infiammabile. Il primo edificio del genere era a Ditherington a Shrewsbury , nello Shropshire. Molti altri magazzini sono stati costruiti utilizzando colonne e travi in ghisa, sebbene progetti difettosi, travi difettose o sovraccarichi a volte causassero crolli di edifici e cedimenti strutturali.

Durante la Rivoluzione industriale, la ghisa fu ampiamente utilizzata anche per il telaio e altre parti fisse di macchinari, comprese le macchine per la filatura e le successive macchine per tessere negli stabilimenti tessili. La ghisa divenne ampiamente utilizzata e molte città avevano fonderie che producevano macchinari industriali e agricoli.

Guarda anche

- Architettura in ghisa

- Pentole in ghisa

- Lavori in ferro — lavori artigianali in metallo: per elementi architettonici, elementi da giardino e oggetti ornamentali.

- Ferriere — un luogo in cui si lavora il ferro (compresi i siti storici)

- Meehanite

- colata in sabbia

- Acciaio

- Ferro battuto

Riferimenti

Ulteriori letture

- Harold T. Angus, Ghisa: Proprietà fisiche e ingegneristiche , Butterworths, Londra (1976) ISBN 0408706880

- John Gloag e Derek Bridgwater, A History of Cast Iron in Architecture , Allen e Unwin, Londra (1948)

- Peter R Lewis, Beautiful Railway Bridge of the Silvery Tay: Reinvestigating the Tay Bridge Disaster del 1879 , Tempus (2004) ISBN 0-7524-3160-9

- Peter R Lewis, Disastro sulla Dee: La nemesi di Robert Stephenson del 1847 , Tempus (2007) ISBN 978-0-7524-4266-2

- George Laird, Richard Gundlach e Klaus Röhrig, Manuale in ghisa resistente all'abrasione , ASM International (2000) ISBN 0-87433-224-9

link esterno

- Metallurgia delle ghise, Università di Cambridge

- Ingegneria forense: il disastro del Tay Bridge

- Ponti spagnoli in ghisa