Fresa - Milling cutter

Le frese sono utensili da taglio tipicamente utilizzati nelle fresatrici o nei centri di lavoro per eseguire operazioni di fresatura (e occasionalmente in altre macchine utensili ). Rimuovono il materiale mediante il loro movimento all'interno della macchina (ad es. una fresa a testa sferica) o direttamente dalla forma della fresa (ad es. uno strumento di forma come una fresa a creatore).

Caratteristiche di una fresa

Le frese sono disponibili in diverse forme e molte dimensioni. C'è anche una scelta di rivestimenti, così come l' angolo di spoglia e il numero di superfici di taglio.

- Forma: oggi nell'industria vengono utilizzate diverse forme standard di fresa, che sono spiegate in maggior dettaglio di seguito.

- Scanalature/denti: le scanalature della fresa sono le profonde scanalature elicoidali che corrono lungo la fresa, mentre la lama affilata lungo il bordo della scanalatura è nota come dente. Il dente taglia il materiale e i trucioli di questo materiale vengono tirati sulla scanalatura dalla rotazione della fresa. C'è quasi sempre un dente per scanalatura, ma alcune frese hanno due denti per scanalatura. Spesso le parole flauto e dente sono usate in modo intercambiabile. Le frese possono avere da uno a molti denti, con 2, 3 e 4 che sono i più comuni. In genere, più denti ha una fresa, più rapidamente può rimuovere il materiale. Quindi, una fresa a 4 denti può rimuovere il materiale a una velocità doppia rispetto a una fresa a 2 denti.

- Angolo dell'elica: le scanalature di una fresa sono quasi sempre elicoidali. Se le scanalature fossero dritte, l'intero dente avrebbe un impatto immediato sul materiale, causando vibrazioni e riducendo la precisione e la qualità della superficie. L'inclinazione delle scanalature consente al dente di entrare gradualmente nel materiale, riducendo le vibrazioni. Tipicamente, le frese di finitura hanno un angolo di spoglia superiore (elica più stretta) per dare una finitura migliore.

- Taglio centrale: alcune frese possono perforare verso il basso (a tuffo) attraverso il materiale, mentre altre no. Questo perché i denti di alcune frese non arrivano fino al centro della faccia frontale. Tuttavia, queste frese possono tagliare verso il basso con un angolo di 45 gradi circa.

- Sgrossatura o finitura: sono disponibili diversi tipi di fresa per asportare grandi quantità di materiale, lasciando una scarsa finitura superficiale (sgrossatura) o asportando una quantità minore di materiale, ma lasciando una buona finitura superficiale (finitura). Una fresa per sgrossatura può avere denti seghettati per rompere i trucioli di materiale in pezzi più piccoli. Questi denti lasciano una superficie ruvida dietro. Una fresa di finitura può avere un numero elevato (4 o più) di denti per rimuovere con cura il materiale. Tuttavia, l'elevato numero di scanalature lascia poco spazio per un'efficace rimozione dei trucioli , quindi sono meno adatte alla rimozione di grandi quantità di materiale.

- Rivestimenti: i giusti rivestimenti per utensili possono avere una grande influenza sul processo di taglio aumentando la velocità di taglio e la durata dell'utensile e migliorando la finitura superficiale. Il diamante policristallino (PCD) è un rivestimento eccezionalmente duro utilizzato su frese che devono resistere a un'elevata usura abrasiva. Uno strumento rivestito in PCD può durare fino a 100 volte di più rispetto a uno non rivestito. Tuttavia, il rivestimento non può essere utilizzato a temperature superiori a 600 gradi C o su metalli ferrosi. A volte gli utensili per la lavorazione dell'alluminio vengono rivestiti di TiAlN . L'alluminio è un metallo relativamente appiccicoso e può saldarsi ai denti degli utensili, facendoli apparire smussati. Tuttavia, tende a non aderire al TiAlN, consentendo di utilizzare lo strumento per molto più tempo in alluminio.

- Gambo : Il codolo è la parte cilindrica (non scanalata) dell'utensile che viene utilizzata per tenerlo e posizionarlo nel portautensile. Un gambo può essere perfettamente rotondo e trattenuto dall'attrito, oppure può avere un Weldon Flat, dove una vite di fermo , nota anche come vite senza testa , entra in contatto per una coppia maggiore senza che l'utensile scivoli. Il diametro può essere diverso dal diametro della parte tagliente dell'utensile, in modo che possa essere trattenuto da un portautensile standard.§ La lunghezza del gambo può essere disponibile anche in diverse misure, con gambi relativamente corti (circa 1,5x diametro) chiamato "stub", lungo (5x diametro), extra lungo (8x diametro) ed extra extra lungo (12x diametro).

tipi

fresa frontale

Le frese a candela (fila centrale nell'immagine) sono quegli strumenti che hanno denti da taglio su un'estremità, oltre che sui lati. Le parole fresa sono generalmente usate per riferirsi a frese a fondo piatto, ma includono anche frese arrotondate (indicate come a testa sferica ) e frese raggiate (indicate come toro o toro ). Di solito sono realizzati in acciaio ad alta velocità o carburo cementato e hanno una o più scanalature. Sono lo strumento più comune utilizzato in un mulino verticale.

Fresa per sgrossare

Le frese per sgrossatura rimuovono rapidamente grandi quantità di materiale. Questo tipo di fresa utilizza un dente ondulato tagliato alla periferia. Questi denti ondulati agiscono come tanti taglienti successivi producendo tanti piccoli trucioli. Ciò si traduce in una finitura superficiale relativamente ruvida, ma il truciolo assume la forma di brevi sezioni sottili ed è più gestibile di una sezione più spessa simile a un nastro, con conseguente trucioli più piccoli che sono più facili da eliminare. Durante il taglio, più denti sono in contatto simultaneo con il pezzo, riducendo vibrazioni e vibrazioni. La rimozione rapida del materiale con tagli di fresatura pesanti è talvolta chiamata hogging . Le frese per sgrossatura sono talvolta note anche come frese "rippa" o "ripper".

Tagliapalla Ball

Le frese a testa sferica o le frese a candela (fila inferiore nell'immagine) sono simili alle frese per scanalature, ma l'estremità delle frese è emisferica . Sono ideali per la lavorazione di forme sagomate tridimensionali nei centri di lavoro , ad esempio in stampi e matrici . A volte sono chiamati mulini a palle in gergo da officina, nonostante il fatto che quel termine abbia anche un altro significato . Sono anche usati per aggiungere un raggio tra le facce perpendicolari per ridurre le concentrazioni di stress .

Una fresa a becco di toro fresa una scanalatura con un raggio d'angolo, intermedio tra una fresa frontale e una fresa a sfere; ad esempio, può essere una fresa da 20 mm di diametro con un angolo di raggio di 2 mm. La silhouette è essenzialmente un rettangolo con i suoi angoli troncati (da uno smusso o da un raggio).

Laminatoio per lastre

I mulini per lastre vengono utilizzati da soli o in operazioni di fresatura di gruppo su fresatrici manuali orizzontali o universali per lavorare rapidamente grandi superfici larghe. Sono state sostituite dall'uso di frese frontali in metallo duro che vengono poi utilizzate in frese verticali o centri di lavoro.

Taglierina laterale

La taglierina laterale è progettata con denti taglienti sul lato e sulla circonferenza. Sono realizzati in diametri e larghezze variabili a seconda dell'applicazione. La dentatura laterale consente alla fresa di eseguire tagli sbilanciati (tagliando solo su un lato) senza deviare la fresa come accadrebbe con una sega da taglio o una fresa per scanalature (senza denti laterali).

Le frese di questo fattore di forma sono state le prime frese sviluppate. Dal 1810 al 1880 almeno erano la forma più comune di fresa, mentre oggi tale distinzione va probabilmente alle frese .

Fresa ad evolvente

· Fresa a 10 passi diametrali

· Taglia ingranaggi da 26 a 34 denti

· Angolo di pressione di 14,5 gradi

Ci sono 8 frese (escluse le rare mezze misure) che taglieranno ingranaggi da 12 denti fino a una cremagliera (diametro infinito).

piano cottura

Queste frese sono un tipo di strumento di forma e vengono utilizzate nelle macchine dentatrici per generare ingranaggi. Una sezione trasversale del dente della fresa genererà la forma richiesta sul pezzo, una volta impostata nelle condizioni appropriate (dimensione del grezzo). Una dentatrice è una fresatrice specializzata.

Fresa per filettare

Mentre un creatore impegna il lavoro proprio come farebbe un ingranaggio di accoppiamento (e taglia il pezzo grezzo progressivamente fino a raggiungere la forma finale), una fresa a filettare funziona in modo molto simile a una fresa a candela, viaggiando intorno al pezzo in un'interpolazione elicoidale.

mulino per il viso

Una fresa a spianare è una fresa progettata per sfacciare anziché, ad esempio, creare una tasca (frese a candela). I taglienti delle frese a spianare si trovano sempre lungo i suoi lati. Come tale deve sempre tagliare in senso orizzontale ad una data profondità proveniente dall'esterno del grezzo. Più denti distribuiscono il carico del truciolo e poiché i denti sono normalmente inserti in metallo duro usa e getta , questa combinazione consente una spianatura molto ampia ed efficiente.

Tagliamosche

Una fresa a mosca è composta da un corpo in cui sono inserite una o due punte per utensili . Mentre l'intera unità ruota, le punte dell'utensile eseguono tagli frontali larghi e poco profondi. Le frese volanti sono analoghe alle frese a spianare in quanto il loro scopo è la spianatura e le loro singole frese sono sostituibili. Le frese a spianare sono più ideali sotto vari aspetti (ad es. rigidità, indexabilità degli inserti senza disturbare il diametro effettivo della fresa o l'offset della lunghezza dell'utensile, capacità di profondità di taglio), ma tendono ad essere costose, mentre le frese a mosca sono molto economiche.

La maggior parte delle frese a mosca ha semplicemente un corpo centrale cilindrico che contiene una punta dell'utensile. Di solito è uno strumento di tornitura sinistro standard che viene tenuto con un angolo compreso tra 30 e 60 gradi. I tagliamosche con due punte per utensili non hanno un nome "ufficiale", ma sono spesso chiamati tagliamosche a doppia estremità, tagliamosche a doppia estremità o barre di mosca. Quest'ultimo nome riflette il fatto che spesso assumono la forma di una barra d'acciaio con un utensile fissato su ciascuna estremità. Spesso queste punte vengono montate ad angolo retto rispetto all'asse principale della barra e la geometria di taglio viene fornita utilizzando uno strumento di tornitura destro standard.

Le frese a mosca normali (una punta dell'utensile, diametro della spazzola di solito inferiore a 100 mm) sono ampiamente vendute nei cataloghi degli utensili dei macchinisti. Le fly bar sono raramente vendute commercialmente; di solito sono realizzati dall'utente. Le barre per mosche sono forse un po' più pericolose da usare rispetto alle frese a candela e ai normali tagliamosche a causa della loro maggiore oscillazione. Come ha detto un macchinista, far funzionare una fly bar è come "far funzionare un tosaerba senza il piatto", ovvero, il cutter oscillante esposto è un'opportunità piuttosto grande per prendere strumenti manuali, stracci, dita e così via nelle vicinanze. Tuttavia, dato che un macchinista non può mai trascurare impunemente le frese rotanti oi pezzi in lavorazione, questo significa solo usare la stessa cura di sempre tranne che con pali leggermente più alti. I fly bar ben fatti in mani coscienziose offrono anni di servizio senza problemi ed economico per la spianatura di pezzi poligonali di grandi dimensioni come i blocchi per stampi.

Taglierina Woodruff

Le frese Woodruff vengono utilizzate per tagliare la scanalatura per una chiave Woodruff .

mulino cavo

Le frese cave, più spesso chiamate semplicemente frese cave , sono essenzialmente delle "frese a candela rovesciate". Hanno la forma di un pezzo di tubo (ma con pareti più spesse), con i loro bordi taglienti sulla superficie interna. Originariamente venivano utilizzati su torni a torretta e macchine a vite in alternativa alla tornitura con utensile a cassetta , oppure su fresatrici o trapani a colonna per rifinire una borchia cilindrica (come un perno ). Le frese cave possono essere utilizzate su moderni torni CNC e macchine in stile svizzero . Un vantaggio nell'usare una fresa cava regolabile indicizzabile su una macchina in stile svizzero è la sostituzione di più utensili. Eseguendo più operazioni in un unico passaggio, la macchina non ha bisogno in quanto può ospitare altri utensili nella zona utensile e migliora la produttività.

Mulini cave più avanzate utilizzano indicizzabili carburo inserti per la lavorazione, anche se tradizionale in acciaio ad alta velocità e lame al widia sono ancora utilizzati.

La fresatura di cave presenta un vantaggio rispetto ad altri metodi di taglio perché può eseguire più operazioni. Una fresa cava può ridurre il diametro di un pezzo ed eseguire anche sfacciatura , centratura e smussatura in un'unica passata.

Le frese cave offrono un vantaggio rispetto agli utensili a punto singolo. Lame multiple consentono di raddoppiare la velocità di avanzamento e possono mantenere una concentricità più stretta. Il numero di lame può essere fino a 8 o fino a 3. Per asportazioni di diametro significativo (sgrossatura), sono necessarie più lame.

La trapanazione è possibile anche con fresa cava. Lame di forma speciale possono essere utilizzate su un mulino cavo per trapanare diametri, forme e scanalature dell'anello.

L'interpolazione non è necessaria nemmeno quando si utilizza un mulino cavo; ciò può comportare una significativa riduzione dei tempi di produzione.

Con una fresa cava sono possibili raggi sferici sia convessi che concavi. Le lame multiple di un mulino cavo consentono di produrre questo raggio mantenendo una tolleranza stretta.

Un uso comune di una fresa cava è la preparazione per la filettatura. La fresa cava può creare rapidamente un diametro di prefilettatura coerente, migliorando la produttività.

Una fresa cava regolabile è uno strumento prezioso anche per una piccola officina meccanica perché le lame possono essere cambiate per un numero pressoché infinito di possibili geometrie.

Taglierina a coda di rondine

Una fresa a coda di rondine è una fresa la cui forma lascia dietro di sé una scanalatura a coda di rondine , come spesso forma le vie di una macchina utensile.

Mulino a conchiglia

Principio modulare

Una fresa a conchiglia è una qualsiasi delle varie frese (tipicamente una fresa a spianare o a candela) la cui costruzione assume una forma modulare , con il gambo (albero) realizzato separatamente dal corpo della fresa, che è chiamato "guscio" e si attacca al gambo/albero tramite uno dei numerosi metodi di giunzione standardizzati.

Questo stile di costruzione modulare è appropriato per frese di grandi dimensioni per lo stesso motivo per cui i grandi motori diesel utilizzano pezzi separati per ciascun cilindro e testata, mentre un motore più piccolo utilizzerebbe una fusione integrata. Due ragioni sono che (1) per il produttore è più pratico (e quindi meno costoso) realizzare i singoli pezzi come attività separate piuttosto che lavorare tutte le loro caratteristiche l'una rispetto all'altra mentre l'intera unità è integrata (il che richiederebbe un spazio di lavoro della macchina utensile più grande); e (2) l'utente può cambiare alcuni pezzi mantenendo invariati altri pezzi (piuttosto che cambiare l'intera unità). Un pergolato (a un prezzo ipotetico di 100 USD) può servire per vari proiettili in momenti diversi. Pertanto, 5 diverse frese possono richiedere solo 100 USD di costo del pergolato, anziché 500 USD, a condizione che il flusso di lavoro dell'officina non richieda che vengano impostate tutte contemporaneamente. È anche possibile che uno strumento che si è schiantato scarti solo il guscio anziché sia il guscio che l'albero. Per evitare danni anche al guscio, molte frese, soprattutto nei diametri maggiori, hanno anche un'altra parte sostituibile chiamata spessore, che viene montata sul guscio e gli inserti sono montati sullo spessore. In questo modo, in caso di danni lievi, è necessario sostituire solo l'inserto e al massimo lo spessore. Il guscio è sicuro. Sarebbe come far schiantare una fresa "normale" ed essere in grado di riutilizzare il gambo piuttosto che perderlo insieme ai flauti.

La maggior parte dei mulini a guscio realizzati oggi utilizzano inserti intercambiabili per i taglienti, quindi gambo, corpo e taglienti sono tutti componenti modulari.

Metodi di montaggio

Esistono diversi metodi standardizzati comuni per montare i mulini a guscio sui loro alberi. Si sovrappongono in qualche modo (non del tutto) con l'analoga giunzione dei mandrini del tornio al naso del mandrino .

Il tipo più comune di giunzione tra guscio e albero prevede una caratteristica cilindrica abbastanza grande al centro (per localizzare il guscio concentrico all'albero) e due alette di guida o linguette che guidano il guscio con un impegno positivo (come una frizione a denti ). All'interno della zona cilindrica centrale, una o più viti a brugola fissano il guscio all'albero.

Un altro tipo di fissaggio a conchiglia è semplicemente un filo sottile di grande diametro. Il guscio quindi si avvita sull'albero proprio come le piastre posteriori del mandrino del tornio vecchio stile si avvitano sul naso del mandrino del tornio. Questo metodo è comunemente usato sulle teste di alesatura da 2" o 3" utilizzate sui mulini a ginocchio. Come con i mandrini per tornio con mandrino filettato, questo stile di montaggio richiede che la fresa esegua tagli solo in una direzione di rotazione. Di solito (cioè con orientamento dell'elica destra) questo significa solo M03 , mai M04 , o nella terminologia pre-CNC, "solo avanti, mai indietro". Si potrebbe usare una filettatura sinistrorsa se fosse necessario un modo di utilizzo che coinvolga le direzioni opposte (cioè solo M04, mai M03).

Utilizzo di una fresa

Formazione di trucioli

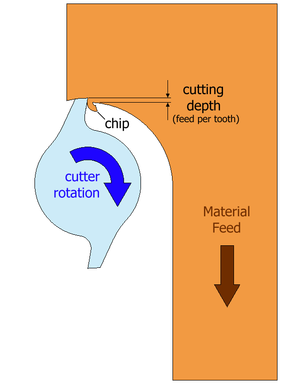

Sebbene esistano molti tipi diversi di frese, la comprensione della formazione del truciolo è fondamentale per l'utilizzo di ognuna di esse. Mentre la fresa ruota, il materiale da tagliare viene alimentato in essa e ogni dente della fresa asporta un piccolo frammento di materiale. Raggiungere la corretta dimensione del chip è di fondamentale importanza. La dimensione di questo chip dipende da diverse variabili.

- Velocità di taglio superficiale (V c )

- Questa è la velocità con cui ogni dente taglia il materiale mentre l'utensile gira. Questo viene misurato in metri al minuto nei paesi metrici o in piedi di superficie al minuto (SFM) in America. I valori tipici per la velocità di taglio sono da 10 m/min a 60 m/min per alcuni acciai e 100 m/min e 600 m/min per l'alluminio. Questo non deve essere confuso con la velocità di avanzamento. Questo valore è anche noto come "velocità tangenziale".

- Velocità del mandrino (S)

- Questa è la velocità di rotazione dell'utensile e viene misurata in giri al minuto (rpm). I valori tipici vanno da centinaia di giri/min, fino a decine di migliaia di giri/min.

- Diametro dell'utensile (D)

- Numero di denti (z)

- Avanzamento per dente (F z )

- Questa è la distanza in cui il materiale viene alimentato nella fresa mentre ogni dente ruota. Questo valore è la dimensione del taglio più profondo che il dente eseguirà. I valori tipici potrebbero essere 0,1 mm/dente o 1 mm/dente

- Velocità di avanzamento (F)

- Questa è la velocità con cui il materiale viene alimentato nella taglierina. I valori tipici vanno da 20 mm/min a 5000 mm/min.

- Profondità di taglio

- Questa è la profondità dell'utensile sotto la superficie del materiale da tagliare (non mostrato nel diagramma). Questa sarà l'altezza del chip prodotto. In genere, la profondità di taglio sarà inferiore o uguale al diametro dell'utensile da taglio.

Il macchinista ha bisogno di tre valori: S , F e Profondità quando decide come tagliare un nuovo materiale con un nuovo utensile. Tuttavia, probabilmente gli verranno forniti i valori di V c e F z dal produttore dell'utensile. S e F possono essere calcolati da loro:

| Velocità del mandrino | Velocità di avanzamento |

|---|---|

| Osservando la formula per la velocità del mandrino, S, si può notare che gli utensili più grandi richiedono velocità del mandrino inferiori, mentre gli utensili più piccoli possono essere in grado di funzionare a velocità elevate. | La formula per la velocità di avanzamento, F mostra che aumentando S o z si ottiene una velocità di avanzamento maggiore. Pertanto, i macchinisti possono scegliere un utensile con il maggior numero di denti che può ancora far fronte al carico di trucioli. |

Fresatura convenzionale contro fresatura concorde

Una fresa può tagliare in due direzioni, a volte note come convenzionali o in alto e in salita o in basso .

- Fresatura convenzionale (sinistra): lo spessore del truciolo inizia da zero e aumenta fino al massimo. Il taglio è così leggero all'inizio che l'utensile non taglia, ma scivola sulla superficie del materiale, finché non si crea una pressione sufficiente e il dente improvvisamente morde e inizia a tagliare. Ciò deforma il materiale (nel punto A del diagramma, a sinistra), indurirlo e opacizzare l'utensile. Il comportamento di scivolamento e mordente lascia una scarsa finitura sul materiale.

- Fresatura concorde (a destra): ogni dente impegna il materiale in un punto definito e la larghezza del taglio inizia al massimo e diminuisce fino a zero. I trucioli vengono disposti dietro la fresa, facilitando la rimozione dei trucioli. Il dente non sfrega sul materiale e quindi la durata dell'utensile può essere più lunga. Tuttavia, la fresatura in salita può applicare carichi maggiori alla macchina, quindi non è consigliata per fresatrici più vecchie o non in buone condizioni. Questo tipo di fresatura viene utilizzato prevalentemente su mulini con eliminatore di gioco .

Posizione della fresa (compensazione del raggio della fresa)

La posizione della fresa è l'argomento di dove posizionare la fresa per ottenere il contorno (geometria) desiderato del pezzo, dato che la dimensione della fresa è diversa da zero. L'esempio più comune è la compensazione del raggio della fresa (CRC) per le frese a candela , in cui la linea centrale dell'utensile sarà sfalsata dalla posizione target di un vettore la cui distanza è uguale al raggio della fresa e la cui direzione è governata dalla salita sinistra/destra /convenzionale, distinzione su/giù . Nella maggior parte delle implementazioni del codice G , è da G40 a G42 che controlla il CRC (G40 annulla, G41 sinistra/salita, G42 destra/convenzionale). I valori del raggio per ogni utensile vengono inseriti nei registri di offset dall'operatore o dal macchinista CNC, che quindi li modifica durante la produzione per mantenere le dimensioni finite entro la tolleranza . La posizione della fresa per la contornatura 3D nella fresatura a 3, 4 o 5 assi con una fresa a candela è gestita prontamente dal software CAM anziché dalla programmazione manuale. In genere, l'output del vettore CAM viene postelaborato in codice G da un programma di postprocessore personalizzato per il particolare modello di controllo CNC. Alcuni controlli CNC dell'ultimo modello accettano direttamente l'output vettoriale e traslano gli stessi input servo, internamente.

Rimozione trucioli

Un'altra importante qualità della fresa da considerare è la sua capacità di gestire gli sfridi generati dal processo di taglio. Se i trucioli non vengono rimossi con la stessa rapidità con cui vengono prodotti, le scanalature si ostruiranno e impediranno all'utensile di tagliare in modo efficiente, causando vibrazioni, usura dell'utensile e surriscaldamento. Diversi fattori influenzano la rimozione dei trucioli, tra cui la profondità e l'angolo delle scanalature, la dimensione e la forma dei trucioli, il flusso di refrigerante e il materiale circostante. Può essere difficile da prevedere, ma un buon meccanico starà attento all'accumulo di trucioli e, se osservato, regolerà le condizioni di fresatura.

Selezione di una fresa

Scegliere una fresa non è un compito semplice. Ci sono molte variabili, opinioni e tradizioni da considerare, ma essenzialmente il macchinista sta cercando di scegliere uno strumento che taglierà il materiale secondo le specifiche richieste al minor costo. Il costo del lavoro è una combinazione del prezzo dell'utensile, del tempo impiegato dalla fresatrice e del tempo impiegato dal macchinista. Spesso, per lavori con un numero elevato di pezzi e giorni di lavorazione, il costo dell'utensile è il più basso dei tre costi.

- Materiale: le frese in acciaio ad alta velocità (HSS) sono le frese meno costose e di breve durata. Gli acciai rapidi contenenti cobalto generalmente possono essere lavorati il 10% più velocemente rispetto ai normali acciai rapidi . Gli utensili in metallo duro sono più costosi dell'acciaio, ma durano più a lungo e possono essere utilizzati molto più velocemente, quindi si dimostrano più economici nel lungo periodo. Gli utensili HSS sono perfettamente adeguati per molte applicazioni. La progressione dall'HSS normale all'HSS al cobalto al carburo potrebbe essere considerata molto buona, persino migliore e la migliore. L'uso di mandrini ad alta velocità può precludere completamente l'uso di HSS.

- Diametro: gli strumenti più grandi possono rimuovere il materiale più velocemente di quelli piccoli, quindi di solito viene scelta la fresa più grande possibile che si adatta al lavoro. Quando si fresa un contorno interno o contorni esterni concavi, il diametro è limitato dalla dimensione delle curve interne. Il raggio della fresa deve essere minore o uguale al raggio dell'arco più piccolo.

- Eliche: un numero maggiore di eliche consente una velocità di avanzamento maggiore, poiché viene asportato meno materiale per elica. Ma poiché il diametro del nucleo aumenta, c'è meno spazio per i trucioli, quindi è necessario scegliere un equilibrio.

- Rivestimento: anche i rivestimenti, come il nitruro di titanio , aumentano il costo iniziale ma riducono l'usura e aumentano la durata dell'utensile. Il rivestimento TiAlN riduce l'adesione dell'alluminio all'utensile, riducendo e talvolta eliminando la necessità di lubrificazione.

- Angolo dell'elica: gli angoli dell'elica alti sono generalmente i migliori per i metalli teneri e gli angoli dell'elica bassi per i metalli duri o tenaci.

Storia

La storia delle frese è intimamente legata a quella delle fresatrici . La fresatura si è evoluta dalla limatura rotante, quindi c'è un continuum di sviluppo tra le prime frese conosciute, come quella di Jacques de Vaucanson dal 1760 o 1770 circa, attraverso le frese dei pionieri della fresatura dal 1810 al 1850 ( Whitney , North , Johnson, Nasmyth e altri), alle frese sviluppate da Joseph R. Brown di Brown & Sharpe nel 1860, che erano considerate una rottura con il passato per il loro grande passo avanti nella ruvidità dei denti e per la geometria che poteva prendere affilature successive senza perdere il gioco (rastrello, rastrello laterale, ecc.). De Vries (1910) riferì: "Questa rivoluzione nella scienza delle frese ebbe luogo negli Stati Uniti intorno all'anno 1870, e divenne generalmente nota in Europa durante l' Esposizione di Vienna nel 1873. Per quanto strano possa sembrare ora che questo tipo di il cutter è stato universalmente adottato e la sua innegabile superiorità rispetto al vecchio tipo europeo non è più messa in dubbio, era considerato molto diffidente e gli esperti europei erano molto riservati nell'esprimere il loro giudizio.Anche noi possiamo ricordare che dopo l'introduzione del cutter a passo grosso, alcuni esperti e ingegneri molto ingegnosi e altrimenti scaltri considerarono il nuovo utensile da taglio con molte scosse della testa.Quando[,] tuttavia, l' Esposizione Mondiale a Filadelfia nel 1876 , mostrò agli esperti europei un'applicazione universale e multiforme del grossolano fresa a passo che ha superato anche le più rosee aspettative, gli ingegneri più lungimiranti sono stati quindi convinti degli immensi vantaggi che l'applica zione del nuovo tipo si aprì per l'industria metalmeccanica, e da quel momento in poi il tipo americano avanzò, dapprima lentamente, ma poi con rapidi passi".

Woodbury fornisce citazioni di brevetti per vari progressi nella progettazione di frese, tra cui spaziatura irregolare dei denti (1867), forme di denti inseriti (1872), scanalatura a spirale per rompere il taglio (1881) e altri. Fornisce anche una citazione su come l'introduzione delle frese verticali abbia portato a un uso più ampio dei tipi di frese a candela ea mosca.

Lo studio scientifico di Holz e De Leeuw della Cincinnati Milling Machine Company ha reso i denti ancora più grossolani e ha fatto per le frese ciò che FW Taylor aveva fatto per le frese a punta singola con i suoi famosi studi scientifici sul taglio.

Guarda anche

Riferimenti

Bibliografia

- De Vries, D. (1910), Fresatrici e pratica di fresatura: un manuale pratico per l'uso di produttori, studenti di ingegneria e uomini pratici , Londra: E. & FN Spon. Coedizione, New York, Spon & Chamberlain, 1910.

- Roe, Joseph Wickham (1916), costruttori di utensili inglesi e americani , New Haven, Connecticut: Yale University Press, LCCN 16011753. Ristampato da McGraw-Hill, New York e Londra, 1926 ( LCCN 27-24075 ); e da Lindsay Publications, Inc., Bradley, Illinois, ( ISBN 978-0-917914-73-7 ).

- Woodbury, Robert S. (1972) [1960], Storia della fresatrice. In Studies in the History of Machine Tools , Cambridge, Massachusetts, USA e Londra, Inghilterra: MIT Press, ISBN 978-0-262-73033-4, LCCN 72006354. Pubblicato per la prima volta da solo come monografia nel 1960.