Refrigerazione a compressione di vapore - Vapor-compression refrigeration

Il sistema di refrigerazione a compressione di vapore o sistema di refrigerazione a compressione di vapore ( VCRS ), in cui il refrigerante subisce cambiamenti di fase , è uno dei tanti cicli di refrigerazione ed è il metodo più utilizzato per il condizionamento dell'aria di edifici e automobili. Viene anche utilizzato in frigoriferi domestici e commerciali, magazzini di grandi dimensioni per la conservazione refrigerata o congelata di alimenti e carni, camion refrigerati e vagoni ferroviari e una miriade di altri servizi commerciali e industriali. Raffinerie di petrolio , impianti di lavorazione petrolchimica e chimica e impianti di lavorazione del gas naturale sono tra i molti tipi di impianti industriali che spesso utilizzano grandi sistemi di refrigerazione a compressione di vapore. I sistemi di refrigerazione in cascata possono essere realizzati anche utilizzando due compressori.

La refrigerazione può essere definita come l'abbassamento della temperatura di uno spazio chiuso rimuovendo il calore da quello spazio e trasferendolo altrove. Un dispositivo che svolge questa funzione può anche essere chiamato condizionatore d'aria , frigorifero , pompa di calore ad aria , pompa di calore geotermica o refrigeratore ( pompa di calore ).

Descrizione del sistema di refrigerazione a compressione di vapore

La compressione del vapore utilizza un refrigerante liquido circolante come mezzo che assorbe e rimuove il calore dallo spazio da raffreddare e successivamente respinge quel calore altrove. La Figura 1 illustra un tipico sistema di compressione del vapore a stadio singolo. Tutti questi sistemi hanno quattro componenti: un compressore , un condensatore , un dispositivo di misurazione o una valvola di espansione termica (chiamata anche valvola a farfalla ) e un evaporatore. Il refrigerante in circolazione entra nel compressore nello stato termodinamico noto come vapore saturo e viene compresso a una pressione più elevata, determinando anche una temperatura più elevata. Il vapore caldo e compresso si trova quindi nello stato termodinamico noto come vapore surriscaldato e si trova a una temperatura e pressione alla quale può essere condensato con acqua di raffreddamento o aria di raffreddamento che scorre attraverso la bobina oi tubi.

Il vapore surriscaldato passa quindi attraverso il condensatore . È qui che il calore viene trasferito dal refrigerante in circolazione a un mezzo esterno, consentendo al refrigerante gassoso di raffreddarsi e condensarsi in un liquido. Il calore espulso viene asportato dall'acqua o dall'aria, a seconda del tipo di condensatore.

Il refrigerante liquido condensato, nello stato termodinamico detto liquido saturo , viene successivamente convogliato attraverso una valvola di espansione dove subisce una brusca riduzione di pressione. Tale riduzione di pressione provoca l' evaporazione adiabatica flash di una parte del refrigerante liquido. L'effetto di auto-refrigerazione dell'evaporazione flash adiabatica abbassa la temperatura della miscela refrigerante liquido e vapore fino al punto in cui è più fredda della temperatura dello spazio chiuso da refrigerare.

La miscela di liquido e vapore refrigerante freddo viene quindi instradata attraverso la serpentina oi tubi nell'evaporatore. L'aria nello spazio chiuso circola attraverso la batteria oi tubi a causa della convezione termica o di un ventilatore . Poiché l'aria è più calda del refrigerante liquido freddo, viene trasferito calore che raffredda l'aria e provoca l' evaporazione del liquido, riportandolo allo stato gassoso mentre assorbe calore. Mentre il liquido rimane nel flusso del refrigerante, la sua temperatura non supererà il punto di ebollizione del refrigerante, che dipende dalla pressione nell'evaporatore. La maggior parte dei sistemi è progettata per far evaporare tutto il refrigerante per garantire che nessun liquido venga restituito al compressore.

Per completare il ciclo di refrigerazione , il vapore refrigerante dall'evaporatore è di nuovo un vapore saturo e viene reinstradato nel compressore. Nel tempo, l'evaporatore può raccogliere ghiaccio o acqua dall'umidità ambientale . Il ghiaccio si scioglie tramite lo scongelamento . L'acqua del ghiaccio fuso o dell'evaporatore gocciola quindi in una leccarda e l'acqua viene portata via per gravità o tramite una pompa di condensa.

Refrigeranti

La scelta del fluido di lavoro ha un impatto significativo sulle prestazioni dei cicli frigoriferi e come tale gioca un ruolo chiave quando si tratta di progettare o semplicemente scegliere una macchina ideale per un determinato compito. Uno dei refrigeranti più diffusi è il " Freon ". Freon è un nome commerciale per una famiglia di refrigeranti alogenoalcani prodotti da DuPont e da altre società. Questi refrigeranti erano comunemente usati per le loro superiori proprietà di stabilità e sicurezza: non erano infiammabili a temperatura ambiente e pressione atmosferica, né ovviamente tossici come lo erano i fluidi che sostituivano, come l' anidride solforosa . Gli aloalcani sono anche un ordine di grandezza più costosi degli alcani infiammabili derivati dal petrolio con prestazioni di raffreddamento simili o migliori.

Sfortunatamente, i refrigeranti contenenti cloro e fluoro raggiungono l'alta atmosfera quando fuoriescono. Nella stratosfera , sostanze come CFC e HCFC si sciolgono a causa delle radiazioni UV , rilasciando i loro radicali liberi del cloro. Questi radicali liberi del cloro agiscono come catalizzatori nella degradazione dell'ozono attraverso reazioni a catena. Una molecola di CFC può causare la rottura di migliaia di molecole di ozono. Ciò provoca gravi danni allo strato di ozono che protegge la superficie terrestre dalle forti radiazioni UV del sole e ha dimostrato di portare a un aumento dei tassi di cancro della pelle. Il cloro rimarrà attivo come catalizzatore fino a quando ea meno che non si leghi ad un'altra particella, formando una molecola stabile. I refrigeranti CFC in uso comune ma in diminuzione includono R-11 e R-12 .

I refrigeranti più recenti con un effetto di riduzione dell'ozono ridotto come gli HCFC ( R-22 , utilizzati oggi nella maggior parte delle case) e gli HFC ( R-134a , utilizzati nella maggior parte delle auto) hanno sostituito la maggior parte dei CFC. Gli HCFC, a loro volta, vengono gradualmente eliminati dal Protocollo di Montreal e sostituiti da idrofluorocarburi (HFC), che non contengono atomi di cloro . Piccolo esempio di HFC comuni nell'uso corrente: R-410A (che a sua volta è una miscela di altri HFC: R-32 e R-125 ); progettato per sostituire R-22 negli impianti esistenti e R-404A (miscela di HFC: R-125 , R-134a e R-143a , ed è stato sviluppato come refrigerante sostitutivo per R-502 e R -22 ). Tuttavia, CFC, HCFC e HFC hanno tutti un potenziale di riscaldamento globale (GWP) molto grande .

I refrigeranti più benigni sono attualmente oggetto di ricerca, come l' anidride carbonica supercritica , nota come R-744 . Questi hanno efficienze simili rispetto ai composti esistenti a base di CFC e HFC e hanno un potenziale di riscaldamento globale inferiore di molti ordini di grandezza. L'industria generale e gli organi di governo spingono verso refrigeranti più rispettosi del GWP. In ambienti industriali sono comunemente usati ammoniaca , così come gas come etilene , propano , iso-butano e altri idrocarburi (e hanno i propri numeri Rx consueti), a seconda delle temperature e delle pressioni richieste. Molti di questi gas sono purtroppo infiammabili, esplosivi o tossici; limitandone l'uso (ad es. ambiente ben controllato da personale qualificato, o una quantità molto ridotta di refrigerante utilizzato). Gli HFO che possono essere considerati HFC con alcuni legami carbonio-carbonio a doppio legame, mostrano la promessa di abbassare il GWP molto basso per non destare ulteriori preoccupazioni. Nel frattempo, vengono utilizzate varie miscele di refrigeranti esistenti per ottenere le proprietà e l'efficienza richieste, a un costo ragionevole e con un GWP inferiore.

Analisi termodinamica del sistema

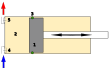

La termodinamica del ciclo di compressione del vapore può essere analizzata su un diagramma temperatura/ entropia come illustrato nella Figura 2. Al punto 1 del diagramma, il refrigerante circolante entra nel compressore come vapore saturo. Dal punto 1 al punto 2, il vapore viene compresso isentropicamente (compresso ad entropia costante) ed esce dal compressore come vapore surriscaldato. Il surriscaldamento è la quantità di calore aggiunta al di sopra del punto di ebollizione.

Dal punto 2 al punto 3, il vapore attraversa parte del condensatore che rimuove il surriscaldamento raffreddando il vapore. Tra il punto 3 e il punto 4, il vapore attraversa il resto del condensatore e si condensa in un liquido saturo. Il processo di condensazione avviene a pressione sostanzialmente costante.

Tra i punti 4 e 5, il refrigerante liquido saturo passa attraverso la valvola di espansione e subisce un brusco calo di pressione. Tale processo provoca l'evaporazione flash adiabatica e l'auto-refrigerazione di una parte del liquido (tipicamente, meno della metà del liquido flash). Il processo di evaporazione flash adiabatica è isentalpico (si verifica a entalpia costante ).

Tra i punti 5 e 1, il refrigerante freddo e parzialmente vaporizzato viaggia attraverso la batteria o i tubi dell'evaporatore dove viene completamente vaporizzato dall'aria calda (proveniente dall'ambiente da refrigerare) che un ventilatore fa circolare attraverso la batteria o i tubi dell'evaporatore. L'evaporatore funziona a pressione sostanzialmente costante e fa evaporare tutto il liquido disponibile dopo aver aggiunto 4-8 kelvin di surriscaldamento al refrigerante per assicurarsi che il liquido sia completamente evaporato. Questa è una salvaguardia per il compressore, in quanto non può pompare liquido. Il vapore refrigerante risultante ritorna all'ingresso del compressore al punto 1 per completare il ciclo termodinamico.

La discussione di cui sopra si basa sul ciclo di refrigerazione a compressione di vapore ideale che non tiene conto di elementi del mondo reale come caduta di pressione per attrito nel sistema, leggera irreversibilità interna durante la compressione del vapore refrigerante o comportamento del gas non ideale (se presente ).

Tipi di compressori a gas

I compressori più comuni utilizzati nella refrigerazione sono i compressori alternativi e scroll , ma i grandi refrigeratori o i cicli industriali possono utilizzare compressori rotativi a vite o centrifughi . Ogni applicazione preferisce l'una o l'altra a causa di problemi di dimensioni, rumore, efficienza e pressione. I compressori sono spesso descritti come aperti, ermetici o semiermetici, per descrivere come si trova il compressore e/o il motore rispetto al refrigerante che viene compresso. Variazioni dei tipi di motore/compressore possono portare alle seguenti configurazioni:

- Motore ermetico, compressore ermetico

- Motore ermetico, compressore semiermetico

- Motore aperto (a cinghia o monoblocco), compressore ermetico

- Motore aperto (a cinghia o monoblocco), compressore semiermetico

Tipicamente nei compressori ermetici e nella maggior parte dei compressori semiermetici (a volte noti come compressori ermetici accessibili), il compressore e il motore che azionano il compressore sono integrati e operano all'interno del sistema refrigerante. Il motore è ermetico ed è progettato per funzionare ed essere raffreddato dal refrigerante che viene compresso. L'ovvio svantaggio dei motocompressori ermetici è che l'azionamento del motore non può essere mantenuto in loco e l'intero compressore deve essere rimosso se un motore si guasta. Un ulteriore svantaggio è che gli avvolgimenti bruciati possono contaminare interi sistemi di refrigerazione richiedendo il completo pompaggio del sistema e la sostituzione del refrigerante.

Un compressore aperto ha un azionamento a motore che è esterno al sistema di refrigerazione e fornisce azionamento al compressore tramite un albero di ingresso con guarnizioni a premistoppa adeguate. I motori dei compressori aperti sono tipicamente raffreddati ad aria e possono essere facilmente sostituiti o riparati senza degassare il sistema di refrigerazione. Lo svantaggio di questo tipo di compressore è un guasto delle guarnizioni dell'albero, che porta alla perdita di refrigerante.

I compressori a motore aperto sono generalmente più facili da raffreddare (usando aria ambiente) e quindi tendono ad essere più semplici nel design e più affidabili, specialmente nelle applicazioni ad alta pressione dove le temperature del gas compresso possono essere molto elevate. Tuttavia, l'uso dell'iniezione di liquido per il raffreddamento aggiuntivo può generalmente superare questo problema nella maggior parte dei motocompressori ermetici.

Compressori alternativi

I compressori alternativi sono compressori volumetrici a pistone.

Compressori rotativi a vite

I compressori rotativi a vite sono anche compressori volumetrici. Due rotori a vite ingrananti ruotano in direzioni opposte, intrappolando il vapore del refrigerante e riducendo il volume del refrigerante lungo i rotori fino al punto di scarico.

Le unità piccole non sono pratiche a causa della trafilamento, ma le unità grandi hanno un'efficienza e una capacità di flusso molto elevate.

Compressori centrifughi

I compressori centrifughi sono compressori dinamici. Questi compressori aumentano la pressione del refrigerante impartendo velocità o energia dinamica, utilizzando una girante rotante e convertendola in energia di pressione.

Sovratensione del compressore centrifugo

I refrigeratori con compressori centrifughi dispongono di una "Mappa del compressore centrifugo" che mostra la "linea di picco" e la "linea di induttanza". Per le stesse capacità nominali, in un intervallo più ampio di condizioni operative, i refrigeratori con il compressore a velocità inferiore di diametro maggiore hanno una "mappa del compressore centrifugo" più ampia e subiscono condizioni di picco inferiori rispetto a quelli con compressori di diametro inferiore, meno costosi e a velocità più elevata . I compressori di diametro più piccolo e a velocità più elevata hanno una curva più piatta.,

Quando la portata del refrigerante diminuisce, alcuni compressori modificano la distanza tra la girante e la voluta per mantenere la velocità corretta ed evitare condizioni di sovratensione.

Compressori scroll

I compressori scroll sono anche compressori volumetrici. Il refrigerante viene compresso quando una spirale orbita attorno a una seconda spirale fissa, creando sacche sempre più piccole e pressioni più elevate. Quando il refrigerante viene scaricato, è completamente pressurizzato.

Altri

Compressore a flusso assiale di un motore a reazione

Lubrificazione del compressore

Per lubrificare le parti mobili del compressore, l'olio viene aggiunto al refrigerante durante l'installazione o la messa in servizio. Il tipo di olio può essere minerale o sintetico per adattarsi al tipo di compressore, e anche scelto in modo da non reagire con il tipo di refrigerante e altri componenti dell'impianto. Nei piccoli impianti di refrigerazione l'olio può circolare in tutto il circuito, ma occorre prestare attenzione a progettare le tubazioni e i componenti in modo tale che l'olio possa rifluire per gravità nel compressore. Nei sistemi più grandi e più distribuiti, specialmente nella refrigerazione al dettaglio, l'olio viene normalmente catturato da un separatore d'olio immediatamente dopo il compressore e a sua volta riconsegnato, da un sistema di gestione del livello dell'olio, al compressore o ai compressori. I separatori d'olio non sono efficienti al 100%, quindi le tubazioni del sistema devono essere comunque progettate in modo che l'olio possa defluire per gravità nel separatore d'olio o nel compressore.

Alcune tecnologie di compressione più recenti utilizzano cuscinetti magnetici o ad aria e non richiedono lubrificazione, ad esempio la gamma di compressori centrifughi Danfoss Turbocor. Evitando la necessità di lubrificazione ad olio e i requisiti di progettazione e accessori ad essa associati, semplifica la progettazione del sistema refrigerante, aumenta il coefficiente di scambio termico in evaporatori e condensatori, elimina il rischio di contaminazione del refrigerante con olio e riduce i requisiti di manutenzione.

Controllo

Nei semplici impianti di refrigerazione commerciale il compressore è normalmente comandato da un semplice pressostato, con l'espansione effettuata da un tubo capillare o da una valvola di espansione termica . Nei sistemi più complessi, comprese le installazioni con più compressori, è tipico l'uso di controlli elettronici, con punti di regolazione regolabili per controllare la pressione a cui i compressori si inseriscono e si disinseriscono e il controllo della temperatura mediante l'uso di valvole di espansione elettroniche.

Oltre ai controlli operativi, vengono normalmente utilizzati pressostati separati di alta e bassa pressione per fornire una protezione secondaria ai compressori e ad altri componenti del sistema dal funzionamento al di fuori dei parametri di sicurezza.

Nei sistemi di controllo elettronici più avanzati, l'uso della pressione della testa flottante e della pressione di aspirazione proattiva, le routine di controllo consentono di regolare il funzionamento del compressore per soddisfare con precisione le diverse esigenze di raffreddamento riducendo al contempo il consumo di energia.

Altre caratteristiche e fatti di interesse

Il diagramma schematico di un sistema di refrigerazione a stadio singolo mostrato nella Figura 1 non include altre apparecchiature che verrebbero fornite in un grande sistema di refrigerazione commerciale o industriale a compressione di vapore, come:

- Un recipiente a pressione orizzontale o verticale , dotato internamente di un demister , tra l'evaporatore e l'ingresso del compressore per catturare e rimuovere qualsiasi liquido residuo intrappolato nel vapore del refrigerante perché il liquido potrebbe danneggiare il compressore. Tali separatori vapore-liquido sono più spesso indicati come "accumulatori della linea di aspirazione". (In altri processi industriali, sono chiamati "tamburi aspiranti compressore" o "knockout pots".)

- I grandi sistemi di refrigerazione commerciale o industriale possono avere più valvole di espansione e più evaporatori per refrigerare più spazi o stanze chiusi. In tali sistemi, il refrigerante liquido condensato può essere instradato in un recipiente a pressione, chiamato ricevitore, dal quale il refrigerante liquido viene prelevato e instradato attraverso più tubazioni alle molteplici valvole di espansione ed evaporatori.

- Filtri essiccatori, installati prima dei compressori per catturare umidità o contaminanti nel sistema e quindi proteggere i compressori da danni interni

- Alcune unità di refrigerazione possono avere più stadi che richiedono l'uso di più compressori in varie disposizioni.

Nella maggior parte del mondo, la capacità di raffreddamento dei sistemi di refrigerazione si misura in watt . Le unità di condizionamento dell'aria residenziali comuni hanno una capacità da 3,5 a 18 kilowatt . In alcuni paesi si misura in " tonnellate di refrigerazione ", con i comuni condizionatori residenziali da circa 1 a 5 tonnellate di refrigerazione.

Applicazioni

| Applicazione di refrigerazione | Brevi descrizioni | Tipici frigoriferi utilizzati |

|---|---|---|

| Refrigerazione domestica | Apparecchi utilizzati per conservare il cibo nelle unità abitative | R-600a, R-134a, R-22 , |

| Refrigerazione commerciale | Conservazione ed esposizione di alimenti congelati e freschi nei punti vendita al dettaglio | R-134a, R-404A, R-507 |

| Lavorazione alimentare e celle frigorifere | Attrezzature per conservare, elaborare e conservare gli alimenti dalla fonte al punto di distribuzione all'ingrosso | R-123, R-134a, R-407C, R-410A, R-507 |

| Refrigerazione industriale | Grandi apparecchiature, in genere da 25 kW a 30 MW, utilizzate per processi chimici, celle frigorifere, lavorazione degli alimenti, edilizia e teleriscaldamento e teleraffreddamento | R-123, R-134a, R-404A, R-407C, R-507, R-717 |

| Refrigerazione da trasporto | Attrezzature per la conservazione e lo stoccaggio di merci, principalmente alimentari, durante il trasporto stradale, ferroviario, aereo e marittimo | R-134a, R-407C, R-410A |

| Raffreddamento elettronico | Raffreddamento a bassa temperatura di circuiti CMOS e altri componenti in computer e server di grandi dimensioni | R-134a, R-404A, R-507 |

| Refrigerazione medica | R-134a, R-404A, R-507 | |

| Refrigerazione criogenica | Etilene , propano , azoto , elio |

Analisi economica

Vantaggi

- Tecnologia molto matura.

- Relativamente poco caro.

- Può essere azionato direttamente con energia meccanica (acqua, motore di auto o camion) o con energia elettrica.

- Efficiente fino al 60% del limite teorico di Carnot (valutato nelle condizioni di test ASHRAE : temperatura di evaporazione di -23,3 °C, temperatura di condensazione di 54,4 °C e temperatura ambiente di 32 °C) in base ad alcuni dei migliori compressori disponibili in commercio, come prodotto dai produttori Danfoss , Matsushita , Copeland , Embraco , Bristol e Tecumseh . Tuttavia, molti sistemi di refrigerazione utilizzano compressori con efficienze inferiori, comprese tra il 40 e il 55%, poiché quelli con efficienza al 60% costano quasi il doppio di quelli con efficienza inferiore.

Svantaggi

Molti sistemi utilizzano ancora i refrigeranti HCFC , che contribuiscono all'esaurimento dello strato di ozono terrestre . Nei paesi che aderiscono al Protocollo di Montreal , gli HCFC saranno gradualmente eliminati e verranno in gran parte sostituiti da HFC rispettosi dell'ozono . Tuttavia, i sistemi che utilizzano refrigeranti HFC tendono ad essere leggermente meno efficienti dei sistemi che utilizzano HCFC. Gli HFC hanno anche un potenziale di riscaldamento globale estremamente grande , perché rimangono nell'atmosfera per molti anni e intrappolano il calore in modo più efficace dell'anidride carbonica .

Con l'eliminazione definitiva degli HCFC già una certezza, i refrigeranti alternativi senza alogeni stanno guadagnando popolarità. In particolare, i refrigeranti un tempo abbandonati come gli idrocarburi ( ad esempio il butano ) e la CO 2 stanno tornando a un uso più esteso. Ad esempio, i distributori automatici di Coca-Cola alla Coppa del Mondo FIFA 2006 in Germania hanno utilizzato la refrigerazione utilizzando CO 2 . L'ammoniaca (NH 3 ) è uno dei refrigeranti più antichi, con prestazioni eccellenti e sostanzialmente nessun problema di inquinamento. Tuttavia, l'ammoniaca ha due svantaggi: è tossica ed è incompatibile con i tubi di rame.

Storia

Nel 1805, l'inventore americano Oliver Evans descrisse un ciclo di refrigerazione chiuso a compressione di vapore per la produzione di ghiaccio mediante etere sotto vuoto. Il calore verrebbe rimosso dall'ambiente riciclando il refrigerante vaporizzato, dove si muoverebbe attraverso un compressore e un condensatore e alla fine tornerebbe in forma liquida per ripetere nuovamente il processo di refrigerazione. Tuttavia, nessuna unità di refrigerazione del genere è stata costruita da Evans.

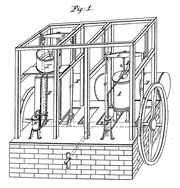

Nel 1834, un americano espatriato in Gran Bretagna, Jacob Perkins , costruì il primo sistema di refrigerazione a compressione di vapore funzionante al mondo. Era un ciclo chiuso che poteva funzionare continuamente, come ha descritto nel suo brevetto:

- Sono in grado di utilizzare fluidi volatili allo scopo di produrre il raffreddamento o il congelamento dei fluidi, e tuttavia allo stesso tempo condensare costantemente tali fluidi volatili e rimetterli in funzione senza sprechi.

Il suo sistema prototipo ha funzionato anche se non ha avuto successo commerciale.

Un tentativo simile fu fatto nel 1842, dal medico americano John Gorrie , che costruì un prototipo funzionante, ma fu un fallimento commerciale. L'ingegnere americano Alexander Twining ottenne un brevetto britannico nel 1850 per un sistema di compressione del vapore che utilizzava l'etere.

Il primo pratico sistema di refrigerazione a compressione di vapore fu costruito da James Harrison , un giornalista britannico emigrato in Australia . Il suo brevetto del 1856 riguardava un sistema di compressione del vapore che utilizzava etere, alcool o ammoniaca. Costruì una macchina per la produzione di ghiaccio meccanica nel 1851 sulle rive del fiume Barwon a Rocky Point a Geelong , Victoria , e la sua prima macchina per la produzione di ghiaccio commerciale seguì nel 1854. Harrison introdusse anche la refrigerazione commerciale a compressione di vapore nei birrifici e nel confezionamento della carne case e, nel 1861, una dozzina dei suoi sistemi erano in funzione in Australia e in Inghilterra.

Il primo sistema di refrigerazione ad assorbimento di gas che utilizza ammoniaca gassosa disciolta in acqua (denominata "aqua ammonia") è stato sviluppato da Ferdinand Carré di Francia nel 1859 e brevettato nel 1860. Carl von Linde , professore di ingegneria presso l'Università Tecnologica di Monaco in Germania, brevettato un metodo migliorato di liquefazione dei gas nel 1876. Il suo nuovo processo reso possibile utilizzando gas come l' ammoniaca , l' anidride solforosa SO

2, e cloruro di metile (CH 3 Cl) come refrigeranti e sono stati ampiamente utilizzati a tale scopo fino alla fine degli anni '20.

Guarda anche

- Frigorifero ad assorbimento

- Aria condizionata

- Evaporazione rapida

- Pompa di calore

- Riscaldamento, ventilazione e aria condizionata (HVAC)

- Refrigerazione magnetica

- Refrigerante

- refrigerazione

- Ciclo di refrigerazione

- Fluido di lavoro

Riferimenti

Ulteriori letture

- Yunus A. Cengel e Michael A. Boles (2008). Termodinamica: un approccio ingegneristico (6a ed.). McGraw Hill. ISBN 978-0-07-352921-9.